光芯片微間距凸塊的激光微植球加工突破

光芯片微間距凸塊的激光微植球加工突破

隨著5G、數(shù)據(jù)中心、人工智能及高速光互連技術(shù)的迅猛發(fā)展,光通訊芯片對封裝密度、信號完整性與熱管理性能提出了前所未有的高要求。在此背景下,先進(jìn)封裝技術(shù)成為提升芯片性能的關(guān)鍵路徑,其中以微凸塊(Microbump)為代表的互連結(jié)構(gòu)因其高密度、低電感和優(yōu)異的高頻特性,被廣泛應(yīng)用于硅光子芯片(Silicon Photonics)、共封裝光學(xué)(CPO, Co-Packaged Optics)等前沿領(lǐng)域。而激光植球技術(shù)憑借其非接觸、高精度、局部可控加熱等優(yōu)勢,正成為實現(xiàn)超窄間距微凸塊可靠制造的核心解決方案。

01 產(chǎn)業(yè)背景

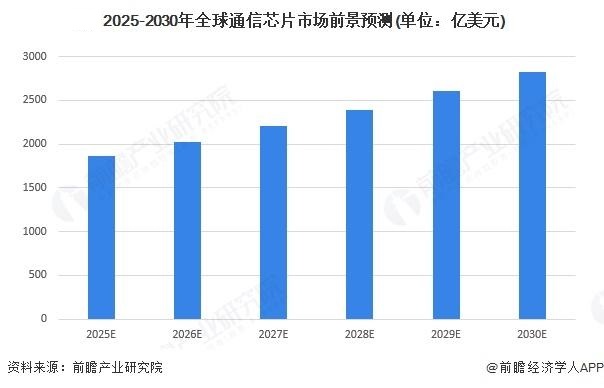

光通信行業(yè)市場研究機構(gòu)LightCounting在最新報告中指出,光通信芯片組市場預(yù)計將在2025至2030年間以17%的年復(fù)合增長率(CAGR)增長,總銷售額將從2024年的約35億美元增至2030年的超110億美元。超大規(guī)模云服務(wù)商對AI基礎(chǔ)設(shè)施的投資正在推動400G/800G以太網(wǎng)光模塊的需求激增,進(jìn)而拉動了PAM4芯片組的銷量。

整個產(chǎn)業(yè)鏈正在向上游芯片環(huán)節(jié)集中,芯片超窄間距互聯(lián)已成為行業(yè)發(fā)展的必然趨勢。這種互聯(lián)不僅需要滿足電信號傳輸?shù)囊螅诠馔ㄓ嵭酒校獠▽?dǎo)的精確對齊同樣至關(guān)重要——波導(dǎo)直徑通常只有數(shù)微米,連接偏移會直接導(dǎo)致光信號耦合效率大幅下降。

02 技術(shù)挑戰(zhàn)

傳統(tǒng)植球工藝在精密光通訊芯片封裝中逐漸暴露出局限性。隨著凸點尺寸縮小至微米級別,這些傳統(tǒng)方法遇到了難以逾越的技術(shù)障礙。以目前主流的兩種傳統(tǒng)工藝為例,錫膏印刷植球面臨精度不足與空洞率難題,錫膏印刷精度依賴于鋼網(wǎng)開口與基板焊盤的對齊精度,對于0.15mm級微小焊盤,鋼網(wǎng)開口加工誤差會直接導(dǎo)致錫膏印刷偏移。

而置球植球則存在助焊劑殘留與定位精度瓶頸問題。無論是“助焊劑+錫球”還是“錫膏+錫球”的方案,均需使用助焊劑提升錫球與焊盤的潤濕性。

光通訊芯片中的微凸塊不僅承擔(dān)電連接功能,還直接影響光波導(dǎo)的耦合效率。在傳統(tǒng)倒裝鍵合過程中,焊料受熱熔化后會發(fā)生坍塌或擠壓變形,變化可達(dá)十幾微米甚至幾十微米。然而,光通訊芯片中的波導(dǎo)直徑通常僅有數(shù)微米,焊料變形會直接導(dǎo)致激光器與硅光芯片的波導(dǎo)垂直高度難以精確控制,嚴(yán)重影響光信號傳輸效率。

03 技術(shù)對比

隨著技術(shù)發(fā)展,激光植球技術(shù)以其獨特的優(yōu)勢,正在取代傳統(tǒng)植球工藝,尤其是在對精度要求極高的光通訊芯片封裝領(lǐng)域。下表清晰展示了傳統(tǒng)工藝與激光植球技術(shù)的核心差異:

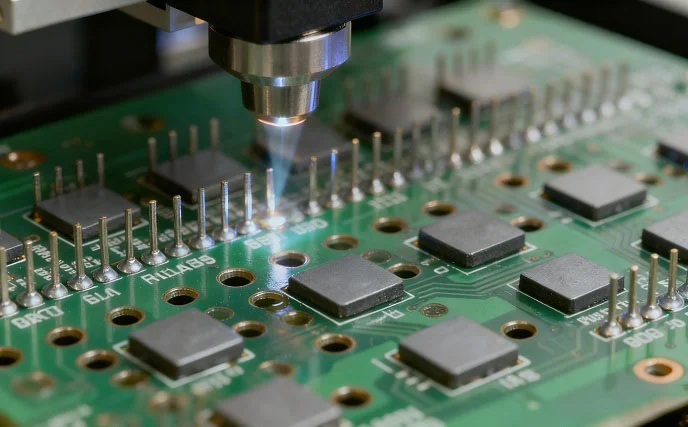

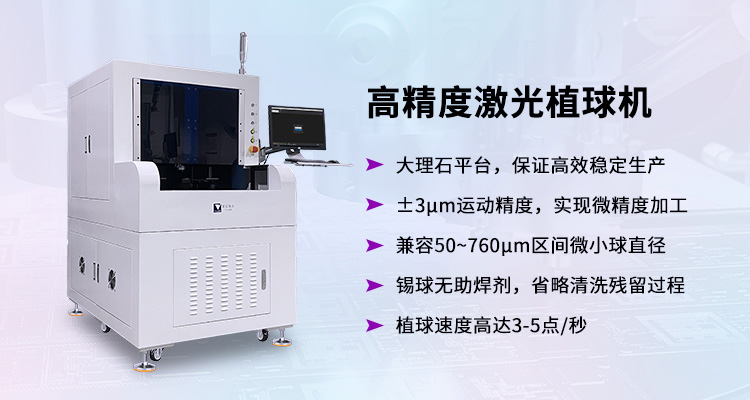

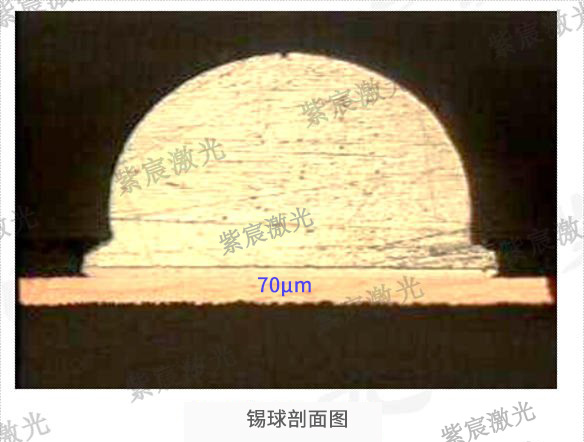

激光植球設(shè)備的發(fā)展已取得顯著突破。國內(nèi)企業(yè)如紫宸激光推出的全自動激光植球設(shè)備,實現(xiàn)50μm微錫球焊接技術(shù),XY軸精度差控制在±3μm以內(nèi),產(chǎn)品良率可達(dá)99.8%以上。在運行效率方面,最快焊接速度可達(dá)每秒5個點。同時配備AOI視覺檢測和高精度CCD定位系統(tǒng),確保高良率和超高精度。

04 激光植球在光通訊芯片中的核心優(yōu)勢

激光植球技術(shù)通過局部精準(zhǔn)加熱和高度可控的加工過程,為光通訊芯片封裝提供了革新性的解決方案。在超窄間距互連場景中,激光植球展現(xiàn)出多項不可替代的技術(shù)優(yōu)勢。非接觸式操作避免了傳統(tǒng)置球工藝中真空吸取、機械放置帶來的錫球變形、基板劃傷問題,同時可適配深腔、立體等復(fù)雜封裝結(jié)構(gòu)的植球需求。

與傳統(tǒng)工藝不同,激光植球通過高純度氮氣保護(hù)與激光精準(zhǔn)加熱,實現(xiàn)錫球與焊盤的高效潤濕與冶金結(jié)合,無需添加助焊劑。這從根源上解決了助焊劑殘留、清洗工序繁瑣的問題,符合光通訊芯片對清潔度的苛刻要求。

激光植球技術(shù)最顯著的優(yōu)勢在于其卓越的加工精度和熱控制能力。通過高精度運動系統(tǒng)與圖像識別系統(tǒng),可實現(xiàn)微米級精準(zhǔn)對齊;激光能量、加熱時間可精準(zhǔn)調(diào)控,能根據(jù)錫球直徑、焊盤尺寸的差異匹配最優(yōu)的能量參數(shù)。

對于光通訊芯片而言,這種精度的直接益處是波導(dǎo)對齊的可靠性大幅提升。焊接熱影響區(qū)被嚴(yán)格控制在極小范圍(通常<50μm),顯著降低對光芯片內(nèi)部熱敏元件和波導(dǎo)結(jié)構(gòu)的熱損傷風(fēng)險。

05 前沿發(fā)展

激光植球技術(shù)正在向更高精度、更高效率和智能化方向發(fā)展,為下一代光通信系統(tǒng)提供技術(shù)支撐。新的工藝方案已能夠更好地應(yīng)對超窄間距的挑戰(zhàn)。如最新的激光植球工藝通過“無助焊劑錫球、通過激光植球方式,實現(xiàn)芯片微尺寸凸點的制造、焊接和修復(fù)”。

針對激光器與光芯片集成時波導(dǎo)對齊難題,創(chuàng)新封裝方案“將激光器芯片和光芯片貼裝至第一襯底,使激光器芯片的波導(dǎo)與光芯片的波導(dǎo)位于同一水平面,且激光器芯片的植球面與光芯片的植球面位于同一水平面”。

行業(yè)研究機構(gòu)已證實了激光植球在先進(jìn)封裝中的關(guān)鍵作用。激光植球工藝被定位為“系統(tǒng)級封裝(SiP)核心工序”,正在突破微電子精密互連的瓶頸。從技術(shù)演進(jìn)趨勢看,激光加工與光芯片制造的結(jié)合正在深化。飛秒激光脈沖加工技術(shù),可以實現(xiàn)納米級精度的三維結(jié)構(gòu)制造。

全球范圍內(nèi),激光植球技術(shù)正在經(jīng)歷一場精度革命。國內(nèi)企業(yè)已在50μm植球領(lǐng)域取得突破,這不僅標(biāo)志著精密制造技術(shù)的升級,更是半導(dǎo)體產(chǎn)業(yè)向小型化、高性能化演進(jìn)的關(guān)鍵支撐。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~